Статьи

![]()

| Современный рынок предлагает безумное количество гаражных и мелкосерийных компонентов. Как правило, история фирмы описанная на официальных сайтах, до смешного похожа. "Жили-были два (три, четыре) друга (брата). Делать им было нечего на пенсии (были уволены, просто безработные) и как-то раз решили они сделать карбоновую (титановую, алюминиевую) деталь для велосипеда.

Работы проводились в гараже (квартире, заброшенной пекарне) а получившийся продукт был столь совершенен, что уже через день (неделю, месяц, год) создатели были завалены заказами от всех знакомых и профессиональных гонщиков всех мастей. Заказов так много (делать железку так тяжело), что выпуск компонента ограничен числом в 100 (200, 500, 1000) штук, доступен только по предзаказу и стоит как важная запчасть к космическому челноку. Таких историй, десятки. Не нам решать, сколько в этих рассказах правды, но популярный сюжет рождает определенный стереотип мышления. Разрабатывать компоненты легко и просто. А глядя на постоянные смены модельного ряда у крупных фирм, начинаешь даже убеждаться в справедливости такой точки зрения. Тем ни менее, современный велосипед, это высокие технологии. Действительно сложные продукты, как трансмиссия, подвеска, рамы, компоненты для триатлона разрабатываются не в пыльном гараже, а группами талантливых специалистов в оснащенных лабораториях. Об одном из таких проектов и идет речь в пилотном номере журнала Спортивные Технологии. Перечень затрагиваемых тем в последнем, удивляет. Сложные исследования аэродинамики теннисных мячей, анализ степени поглощения энергии амортизирующих материалов используемых на искусственных футбольных полях, проблемы контроля качества при производстве крикетных мячей и т.д. И, конечно, не обошлось и без велосипедов. В пространном 14и страничном документе Джефф Балтес (Jeff Baltes), Кори Сутела (Cory Sutela) и Роб Редфилд (Rob Redfield) из научно-исследовательского центра SRAM и факультета прикладной механики академии ВВС США, в деталях рассказывают о том, как на самом деле разрабатывают современные компоненты для велосипеда на примере амортизационной вилки Rock Shox Totem. Мы не будем вдаваться в излишние технические подробности (желающие ознакомится с оригиналом, могут пройти по ссылке в конце страницы), но рассмотрим процесс в целом. Задача перед командой маркетологов и разработчиков была по формулировке простой: создать лучшую на рынке фрирайдную вилку. Прежде чем приступать к работе, была сформирована группа, состоящая из руководителя проекта, менеджера и команды разработчиков. Задачей руководителя проекта был контроль графика разработки, анализ рисков и прибыльность. Менеджер проекта, отвечал за маркетинг, позиционирование продукта и контроль за итоговой рыночной ценой. Группа разработки, как это понятно из названия, отвечала за создание. Концепт, анализ дизайна, прототипирование, тестирование на соответствие ТЗ, сертификация, создание производственного цикла, стоимость компонентов и контроль качества.

В корне любой разработки продукта для массового рынка, лежит постановка ТЗ. Создание "идеальной фрирайдной вилки" потребовало массового анализа рынка потенциальных покупателей. По созданным опросникам, были определены ключевые требования потребителей (спортсменов, любителей, производителей, розничных продавцов) к топовому продукту в этой нише. В случае Totem, были определены три ключевых параметра будущего продукта: прочность - надежность - качество, трубы увеличенного диаметра (40мм) и низкий вес в пределах 2633 граммов. В качестве базы, для удовлетворения этих требований была выбрана однокоронная платформа с максимальным ходом до 180мм. В ходе дальнейшего анализа требований пользователей, было решено создать три модификации Totem: классической пружиной (Coil) , воздухом (Solo Air) и новую воздушную версию c возможностью настройки хода с помощью регулятора (модель Rock Shox Totem 2-Step Air). Последний, дал возможность плавно регулировать ход вилки от 135 до 180мм.

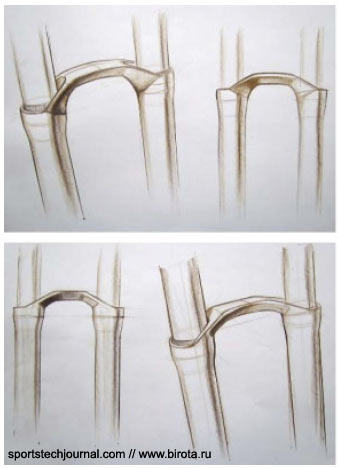

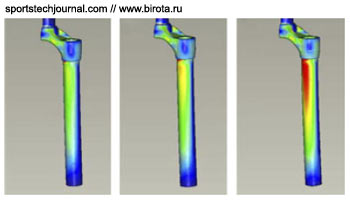

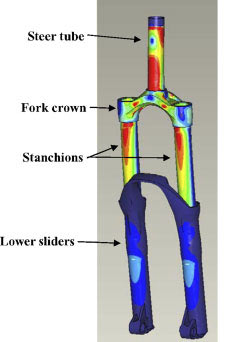

Первый этап прототипирования заключается в создании внешнего облика и массо-габаритного макета. Человек с карандашом на этом этапе не просто создает рисунок, но и пытается предугадать, как форма может повлиять на заданные ТЗ характеристики продукта. Рисунок переходит в модель из пенопласта, а затем и в трехмерный вид. Дальше, к работе подключаются специалисты по анализу методом конечных элементов. Если кратко, данный способ разработки заключается в биении какой-либо сложной задачи на более мелкие и требующие меньших ресурсов на расчеты, а затем, в объединении полученных данных по отдельным элементам в целый продукт.

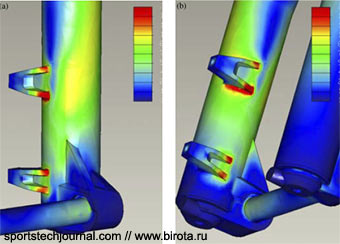

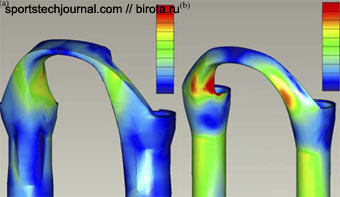

В данном случае, метод применялся следующим образом. Например, узел короны и ног тестировался на фронтальные изгибающие нагрузки (прямой наезд на препятствие), затем этот же узел испытывался на скручивающие нагрузки (руление на пересеченной местности). Данные объединялись, в конструкцию вносились правки и разработчики переходили к следующим узлам: дропауты, крепления калипера, штаны и т.д.

Прилагаемые усилия чаще всего брались на основании предыдущих расчетов, полученных при разработке амортизационных вилок прошлых лет. Все точки усилия соответствовали таковым на живом велосипеде: от виртуальной втулки колеса, калипера и штока вилки зажатого в рулевой колонке велосипеда.

Полученные данные влияли на итоговую форму вилки и выбор материала. На изготовление короны пошел алюминий 6066, применяемый обычно для прочных экстремальных шатунов. Ноги и шток и привычного для продукции RockShox сплава Al 7050, штаны сделаны методом литья из сплава MgAM60b.

Конечно, при изготовлении первых действующих прототипов использовались компоненты сделанные методом машинной обработки. В финальных продуктах принято использовать более дешевые в массовом производстве литые и кованые детали. Прототип использовался для оценки внешнего вида, прочности конструкции и совместимости с дисковыми системами различных производителей. Отдельным образом разрабатывался и новый регулятор хода ‘two-position air’, для создания которого пришлось разработать специальную динамическую компьютерную модель. Вся проблема заключается в непрерывно изменяемом ходе вилки. В отличие от моделей с дискретно меняемым ходом, потенциально бесконечное число вариантов потребовало особых методов моделирования. Отдельно рассчитывалось поведение вилки в режиме короткого хода, длинного, в зависимости от разных типов препятствий и влияние настроек на работу в каждом случае. Построенный на базе теоретической модели прототип был отправлен на тестирование. В ходе подготовки тестов перед разработчиками встают следующие ключевые вопросы.

Проблема с абсолютно новыми продуктами заключается в том, что разработчики зачастую не могут использовать массив статистических данных накопленных при тестировании продуктов прошлых лет. Что и произошло в случае Totem.

Хотя подобные продукты и проходят обязательную сертификацию по общепринятым в велоиндустрии тестам CEN и ASTM, в случае продукта нового класса, выполнение стандартных методик разработчики признали недостаточным. Подобный сертификат говорит в первую очередь о безопасности продукта для конечного пользователя, но не имеет отношения к общему качеству работы вилки. Более того, CEN и ASTM не отражает соответствие специфическим запросам фрирайдеров. Это понятие в них попросту отсутствует.

Например, для получения сертификата вилка должна пройти тест на лобовой удар. Согласно правилам CEN и ASTM, тест проводится при помощи падающего 22.5кг груза отпускаемого с нескольких заданных высот. После каждого падения вилка проверяется на наличие повреждений. Этот тест является обязательным перед выпуском вилки на рынок. Однако, по внутренним стандартам компании, данный тест слишком слаб и в реальности, инженеры использовали более значительные нагрузки.

Общая прочность конструкции амортизационной вилки зависит от прочности составляющих ее частей: короны, штока, ног и штанов. В силу сложности конструкции, полностью предугадать итоговые характеристики собранного продукта зная данные тестов составных элементов не просто. На это влияет разница в соединениях, форма составляющих элементов и характеристики примененных материалов. Тем ни менее, раздельное тестирование позволило в какой-то степени это предугадать. Все основные элементы вилки разрабатывались раздельно и для сокращения времени, команда проводила тестирование готовых частей по отдельности, пока производство заканчивало изготовление недостающих. Первым, через руки тестеров прошел относительно простой в изготовлении узел шток+корона+ноги. Подобным образом, не дожидаясь поступления в лабораторию штанов, в течении нескольких месяцев тестировались и разрабатывались и сальники для новой вилки. Магниевые штаны требуют сложного литья, что заняло определенное время которое нельзя было терять. И сроки растут каждый раз, когда разработчики вносят изменения в конструкцию детали. К сожалению, хотя многие элементы и можно изготовить трудоемким методом машинной обработки, их характеристики не будут аналогичны деталям, изготовленным серийным методом.

Одной их важнейших установок для тестирования стала одноосный гидравлический испытательный стенд с компьютерной системой анализа результатов. Стенд позволяет моделировать нагрузки до 15kN со скоростью хода стержня до 2.5 метров в секунду. Платформа использовалась для проверки работы демпферов и поведения вилки при фронтальных ударах по методикам CEN и ASTM. Для моделирования нагрузок использовались данные собранные в ходе реальных полевых испытаний. Результаты фронтальных нагрузок показали, что вилка достаточно прочна и удовлетворяет требованиям безопасности стандартизированных методик. Увеличение нагрузки продемонстрировало, что вилка способна поглотить значительно большую чем требуется энергию удара. Задолго до момента критической деформации, инерция, по расчетам инженеров, должна выкинуть велосипедиста из седла через руль:-) Эта данные и получившийся запас прочности, потенциально позволяли пренебречь интенсивным тестированием вилки на разрушение. Однако, памятуя о возможных нестандартных повреждениях вилки (например, при падении велосипеда с кресельного подъемника или на крыше автомобиля при въезде в низкий гараж), такие тесты были проведены и по их результам в самые хрупкие места конструкции были внесены изменения.

Второй испытательной платформой, стал двуосный гидравлический стенд. Основной задачей в ходе тестов была проверка долговечности и надежности сальников вилки. По опыту компании, оптимальным для успешного прохождения такого теста является совмещение динамических фронтальной и вертикальной нагрузок. Нагрузка но обе оси имела либо форму регулярной волны, либо тестеры запускали имитацию реальной работы вилки, полученную с помощью измерительных датчиков в ходе езды на реальном велосипеде. На этом все. После создания первых готовых образцов продукт отдают на тестирование райдерам компании вносят возможные изменения, разрабатывают методику производства, позиционируют на рынке и проводят рекламную компанию. Проект платформы Totem был завершен по расписанию в июле 2006 года. После первого года массового производства, эта вилка была названа лучшим продуктом 2007 года по версии Mountain Bike Magazine. Процесс разработки подобных продуктов нового класса занимает несколько лет, требует опыта, статистических данных и стоит миллионы долларов. Платформа выходит на рынок и является хлебом компании на протяжении несколько лет, пока группа разработчиков не закончит новый продукт, еще больше удовлетворяющий новые запросы капризных пользователей. С полной статьей вы можете ознакомиться по этой ссылке. |

Источник: Sport Technology, Даниил Кузнецов для birota.ru|

Обсудить

в форуме

Перепечатке

не подлежит

Далее по списку в порядке пополнения |